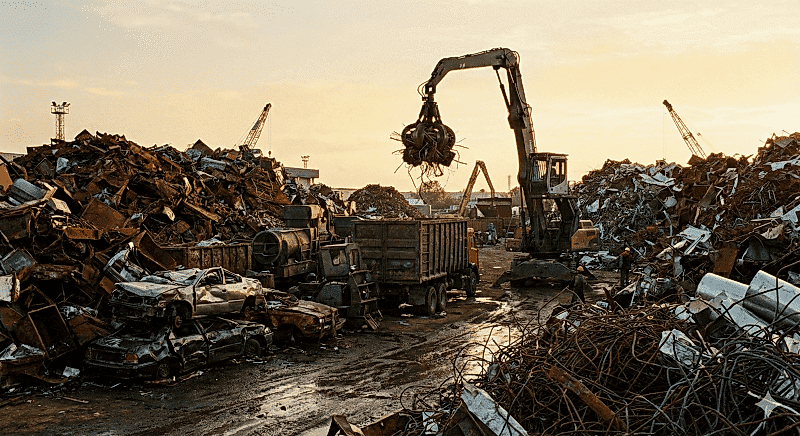

Demir hurda geri dönüşümünde temel süreçler, hurdanın toplanmasından ergitilip yeniden kullanılabilir ham maddeye dönüşmesine kadar uzanan planlı adımlardan oluşur. En sade hâliyle bu süreç; hurdanın ayrıştırılması, sınıflandırılması, kırılıp kesilerek fırına uygun hâle getirilmesi, yüksek sıcaklıklarda ergitilmesi ve son olarak rafine edilerek yeni ürünlerin üretimine hazır hale getirilmesi şeklinde ilerler. Özellikle metal, inşaat ve otomotiv gibi sektörlerin yoğun olduğu Türkiye’de, bu adımları doğru kurmak hem ekonomik hem çevresel açıdan önemli bir avantaj yaratır.

Genç Kardeşler Hurda gibi profesyonel hurda firmaları için de asıl fark yaratan nokta, yalnızca hurdayı toplamak değil, geri dönüşüm zincirinin her halkasını kontrollü ve izlenebilir şekilde yönetmektir. Çünkü iyi organize edilmiş bir geri dönüşüm hattı, aynı miktar hurdayla daha yüksek verim, daha az enerji tüketimi ve daha stabil kalite üretmek anlamına gelir. Bu yüzden demir hurdasının gerçekten “kaynağa” dönüşmesi için atılan her adımın işlevini bilmek gerekir.

Demir hurdanın geri dönüşümdeki stratejik rolü

Geri dönüşümde demir hurdasının yeri, bir yandan enerji tasarrufu sağlarken diğer yandan da doğal kaynakların korunmasına katkı sunmasıyla öne çıkar. Demir cevherinden ilk üretim yapıldığında oldukça yüksek sıcaklıklara, yoğun enerji tüketimine ve ciddi altyapı yatırımına ihtiyaç duyulur. Aynı miktarda metali hurda demirden elde etmek ise çok daha az enerji ve daha kısa süreyle mümkündür. Bu fark, hem üretim maliyetlerini düşürür hem de karbon ayak izini azaltır.

Türkiye’de sanayi bölgelerinde ortaya çıkan hurda demir hacmi oldukça yüksektir. İnşaat yıkımları, fabrika bakım süreçleri, metal işleme atölyeleri, otomotiv sektöründeki parçalar ve hatalı üretim çıktıları her gün tonlarca hurdanın oluşmasına sebep olur. Bu hurdayı doğru yönetemezseniz hem ekonomik bir kayıp oluşur hem de depolama ve çevre kirliliği gibi sorunlar büyür. Geri dönüşüm zinciri işte tam bu noktada devreye girer ve dağınık durumda olan hurdaları kontrollü bir üretim döngüsünün parçası hâline getirir.

Demir hurda geri dönüşümünde temel süreçlerin iyi kurulması, bir işletmenin sadece bugünkü performansını değil, uzun vadeli rekabet gücünü de belirler. Çünkü enerji maliyetlerinin yükseldiği, çevre regülasyonlarının sıkılaştığı bir dünyada, atığını doğru yöneten her tesis bir adım öne geçer.

Demir hurdanın teknik özelliklerinin sürece etkisi

Demir hurdasının geri dönüşüm sürecindeki performansı, sahip olduğu teknik özelliklerle doğrudan ilişkilidir. Yoğunluk, kalınlık, alaşım oranı, yüzeydeki kaplamalar ve üzerindeki yabancı maddeler, her aşamada süreci etkiler. Örneğin kalın profiller ve inşaat demirleri, kesme hazırlığı doğru planlandığında ergitme fırınlarında oldukça verimli davranır. Buna karşılık ince saclar, boya ve kaplama kalıntıları nedeniyle daha hassas bir ön hazırlık gerektirebilir.

Ayrıca bazı hurdalar dönüşümlü ürünlerdir; yani daha önce bir ya da birkaç kez geri dönüşümden geçmiş, iç yapısında farklı alaşımlar bulunduran metaller olabilir. Bu tür hurda demir, özellikle kalite beklentisinin yüksek olduğu son ürünlerde dikkatli sınıflandırılmalıdır. Aksi takdirde ergitme potasında beklenmeyen alaşım davranışları oluşabilir.

Ekonomik bakış açısıyla demir hurda

Ekonomik açıdan bakıldığında, demir hurda geri dönüşümü; depolama maliyetlerini azaltan, yeni ham madde ihtiyacını düşüren ve ithalat bağımlılığını azaltan bir mekanizmadır. Cevherden üretim yerine hurda odaklı üretim yapıldığında enerji maliyetleri düşer, fırınların çalışma süreleri optimize edilir ve proses hataları daha hızlı telafi edilebilir. Ayrıca geri dönüşüm hatları genellikle esnek yapılıdır; piyasa koşullarına göre farklı hurda türlerine odaklanmak kolaylaşır.

Genç Kardeşler Hurda gibi sahadan toplama yapan firmalar için de bu ekonomik denklem önemlidir. Toplanan hurdanın türü, kalitesi ve sürekliliği, geri dönüşüm tesislerinin planlamasını doğrudan etkiler. Bu nedenle sahadan tesise uzanan zincirin her halkası, ekonomik verimlilikle uyumlu şekilde kurulmalıdır.

Demir hurda geri dönüşümünde ana aşamalar

Demir hurda geri dönüşümünde temel süreçler genellikle birbirini takip eden standart aşamalardan oluşur. Elbette her tesisin teknolojik altyapısı ve kapasitesi farklı olabilir, ancak mantık benzer şekilde ilerler. Ana aşamalar şu sıralamayla düşünülebilir: toplama ve lojistik, ayrıştırma, sınıflandırma, kırma ve kesme gibi ön hazırlık işlemleri, ergitme, rafine etme ve son ürünün şekillendirilmesi.

Toplama ve lojistik kısmında, sahadan hurdanın doğru araçlarla, güvenli ve verimli biçimde tesise taşınması hedeflenir. Burada kullanılan vinçler, konteynerler, kamyonlar ve geçici depolama alanları, sürecin hızını ve maliyetini doğrudan etkiler. Tesise gelen hurda ise artık üretim zincirinin bir parçası hâline gelir.

Aşağıdaki başlıklarda, özellikle ayrıştırma, sınıflandırma, kırma-kesme, ergitme ve rafine etme adımlarına odaklanarak bu zincirin nasıl işlediğini görebilirsiniz.

Toplama ve sahadan tesise aktarma düzeni

Toplama aşamasında temel amaç, hurdayı dağınık noktalardan alıp geri dönüşüm tesisine düzenli bir akışla taşımaktır. İnşaat yıkımlarından çıkan demirler, fabrika bakımında sökülen parçalar, metal depolarında biriken kesim artıkları veya bireysel müşterilerin getirdiği malzeme bu akışın başlıca kaynaklarıdır. Lojistik planlama yapılırken, hem araç kapasitesi hem de hurdanın güvenli taşınması gözetilir.

Bu aşamada hurdanın ilk kaba ayrıştırması da yapılabilir. Örneğin tamamen demir ağırlıklı yüklerle, karışık metal içerikli yükler farklı araçlara ayrılabilir. Böylece tesise geldiğinde ilk tasnif kolaylaşır, zaman kazanılır.

Ayrıştırma: Yabancı materyallerden arındırma adımı

Demir hurdası tesise girdikten sonra ilk odak noktası, hurdanın içindeki yabancı materyallerden kurtulmaktır. Plastik, kauçuk, ahşap, cam, elektronik bileşenler, kablo izolasyonları, boyalı veya kaplamalı yüzeyler bu kategoride sayılabilir. Ayrıştırma, geri dönüşüm hattının ilerleyen aşamalarında oluşabilecek sorunları en baştan engeller.

Eğer ayrıştırma yeterince özenli yapılmazsa ergitme sırasında fırında aşırı duman, cüruf ve istenmeyen kimyasal tepkimeler ortaya çıkabilir. Bu da hem ekipmanı zorlar hem de kaliteyi düşürür. Bu nedenle birçok tesiste ayrıştırma alanı, fiziksel olarak diğer aşamalardan ayrı, kontrollü bir bölgede konumlandırılır.

Manyetik ayırma sistemi

Demir, ferromanyetik özelliği sayesinde manyetik ayırıcılara çok iyi tepki verir. Bu sistemde hurda, güçlü mıknatısların bulunduğu bantlardan veya tamburlardan geçirilir. Demir içeren parçalar mıknatısa tutunurken, demir içermeyen kısımlar yola devam eder. Böylece geniş yığınlar içinde demir içeren kısımlar hızlıca seçilmiş olur.

Manyetik ayırma, yüksek hacimli üretim yapan tesisler için ciddi bir avantajdır. İş gücünü azaltır, insan hatasını minimuma indirir ve özellikle karışık hurdalarda zamandan büyük tasarruf sağlar. Ancak her zaman tek başına yeterli değildir; çünkü bazı parçalar kaplama veya montaj nedeniyle manyetik sistemlerin gözünden kaçabilir.

Manuel ayrıştırma ve ince işçilik

Manyetik ayırıcılardan geçen hurda demir, çoğu zaman deneyimli personelin göz kontrolünden de geçirilir. Özellikle karmaşık makinelerden sökülmüş parçalar, elektronik bileşen içeren metal gövdeler veya üzeri yoğun plastik, kauçuk kaplama bulunan malzemeler manuel ayrıştırma gerektirir. Burada personelin tecrübesi belirleyicidir; bakış açısı güçlü olan bir ekip, kısa sürede yüksek doğrulukla ayrıştırma yapabilir.

Manuel ayrıştırmanın bir diğer avantajı da, hurdanın ileride yaratabileceği riskleri sezgisel olarak fark etmeye imkân tanımasıdır. Örneğin yağlı parçalar, basınçlı tüpler, içi dolu kapalı profiller gibi riskli malzemeler bu aşamada tespit edilip güvenli şekilde devre dışı bırakılabilir.

Yabancı materyallerin kaliteye yansıması

Ayrıştırma ne kadar iyi yapılırsa, geri dönüşümden elde edilen metalin kalitesi o kadar stabil olur. Yabancı materyaller, ergitme sırasında yanarak veya parçalanarak cüruf miktarını artırır. Cüruf fazla olduğunda hem daha çok temizlik gerekir hem de net metal verimi düşer. Bu durum, fırın başına çıkarılan tonajın hedeflenen seviyenin altına inmesine yol açabilir.

Bu yüzden hem insan gücü hem teknoloji kullanılarak yabancı materyallerden arındırılmış hurda, tüm sürecin sağlıklı ilerleyebilmesi için vazgeçilmezdir.

Sınıflandırma: Doğru hurdaları aynı potada buluşturmak

Ayrıştırma tamamlandıktan sonra, elde kalan hurdaların yapısal ve kimyasal özelliklerine göre sınıflandırılması gerekir. Sınıflandırma, benzer nitelikteki hurdaların aynı hat üzerinde veya aynı ergitme fırınında işlenmesini sağlar. Bu sayede fırında sıcaklık, süre ve katkı malzemesi ayarları çok daha net biçimde planlanabilir.

Sınıflandırma yapılırken; hurdanın kalınlığı, yoğunluğu, kullanım geçmişi, alaşım oranları, pas ve korozyon durumu, formu (çubuk, profil, sac, döküm parça vb.) değerlendirilir. Aynı özelliklere sahip hurdalar bir araya getirilirken, farklı özellikte olanlar başka alanlara ayrılır.

Yapısal ve alaşımsal sınıflandırma

Yapısal sınıflandırmada, örneğin inşaat demiri, profil, sac, dökme parça, talaş gibi gruplar oluşturulabilir. Alaşımsal sınıflandırmada ise karbon çeliği, dökme demir veya farklı alaşımlı çelik türleri ayrıştırılmaya çalışılır. Alaşımlar tam olarak bilinmiyorsa, bazen numune alınıp spektrometre gibi cihazlarla analiz yapılır.

Bu sayede, çelik üretiminde hedeflenen kimyasal kompozisyona daha rahat ulaşılır. Aksi durumda, farklı alaşımların kontrolsüz birleşimi sonucunda öngörülemeyen bir metal yapısı oluşabilir.

Sınıflandırmanın enerji ve verimle ilişkisi

Benzer özellikte hurdaların bir arada ergitilmesi, fırın ayarlarının daha net yapılmasını sağlar. Örneğin kalın kesitli hurdalar için biraz daha uzun süre veya farklı bir ısı profili gerekebilir. İnce sac ağırlıklı bir yükte ise daha kısa süreli ve kontrollü bir ergitme tercih edilebilir. Bu ayarların doğru yapılması, hem enerjinin boşa harcanmasını engeller hem de ekipmanın ömrünü uzatır.

Sınıflandırma adımı doğru kurgulandığında, ergitme aşamasında sürprizlerle karşılaşma ihtimali de azalır. Bu da işletme için önemli bir güvence demektir.

Kırma ve kesme: Fırına uygun boyuta getirme

Demir hurda geri dönüşümünde temel süreçler arasında, kırma ve kesme işlemleri kritik bir hazırlık adımıdır. Fırına sığmayacak kadar büyük olan parçaların küçültülmesi, hem güvenli bir yükleme sağlar hem de ergitme hızını artırır. Ayrıca hurdanın yüzey alanı büyüdükçe ısıyı daha hızlı alır, bu da enerji verimliliği demektir.

Büyük kütleli hurdaların, özellikle kalın profillerin ve makinelerden sökülmüş gövdelerin kırılması için güçlü makaslar, presler ve kırıcılar kullanılır. Parçalar, fırının giriş ağzına ve içinde kullanılan sepet sistemlerine uygun ölçülere getirilir.

Mekanik kesme ve presleme

Mekanik makaslar ve hidrolik presler, hurdanın hem boyutunu küçültmek hem de yığının daha kompakt hâle gelmesini sağlamak için kullanılır. Özellikle sac hurdalarda presleme, depolama alanında ciddi tasarruf sağlar. Yüksek tonajlı presler sayesinde hurda balyaları oluşturulabilir ve bu balyalar hem taşımada hem fırına beslemede kolaylık sunar.

Kesme işlemi yapılırken, güvenlik standartları da önemlidir. Kesilecek parçalarda içi dolu, basınçlı veya yanıcı madde içerebilecek bölümler varsa, bunlar önceden tespit edilip güvenli şekilde boşaltılmalıdır.

Talaş hurdası ve özel yönetim ihtiyacı

Metal işleme atölyelerinden çıkan talaş hurdası, diğer hurda türlerinden farklı özellik taşır. Hafif, hacimli ve yağlı olabilir. Talaş hurdası genellikle sıkıştırılarak yoğunlaştırılır ve yağdan olabildiğince arındırılır. Yağ oranı yüksek olan talaş, ergitme sırasında duman ve alevlenme riski yaratabilir.

Bu tür özel hurda grupları, kırma ve kesme adımında farklı bir yönetim gerektirir. Genç Kardeşler Hurda gibi firmaların sahadan toplama sırasında bu detayları bilmesi, tesiste iş akışını kolaylaştırır.

Ergitme: Demirin yeniden doğduğu aşama

Ergitme, demir hurda geri dönüşümünde temel süreçler içindeki en görünür ve çoğu kişinin zihninde geri dönüşümle özdeşleştirdiği aşamadır. Toplanmış, ayrıştırılmış, sınıflandırılmış ve uygun boyuta getirilmiş hurda demir, fırınlara beslenir ve yüksek sıcaklıklarda sıvı hâle dönüşür. Bu sırada metal içindeki kirli fazlar, cüruf olarak ayrılmaya başlar.

Elektrik ark ocakları, endüksiyon ocakları veya yüksek fırınlar, tesisin yapısına göre tercih edilir. Seçilen teknoloji, hem tesisin kapasitesini hem de enerji modelini belirler. Örneğin elektrik ark ocakları, hurda temelli çelik üretiminde yaygın olarak kullanılır ve esnek bir çalışma imkânı sunar.

Ergime sürecinde kontrol edilen parametreler

Ergitme sırasında en önemli parametreler; sıcaklık profili, süre, fırına giren hurda yükünün miktarı ve kimyasal bileşimidir. Bu parametrelerin birbiriyle uyumlu olması gerekir. Aksi halde ya metal tam erimez ya da gereksiz yere daha fazla enerji harcanır.

Fırın operatörleri, sıcaklığı ve ergime sürecini sürekli olarak takip eder. Numuneler alınarak çelik banyosunun kimyasal yapısı analiz edilir. Gerekirse alaşım elementleri veya belirli katkı malzemeleri eklenerek istenen kaliteye ulaşılır.

Cüruf oluşumu ve yönetimi

Ergitme sırasında metal banyosunun üzerinde cüruf katmanı oluşur. Cüruf, hurdanın içindeki istenmeyen oksitler, kirler ve erime sırasında oluşan yan ürünlerin bir araya gelmesiyle meydana gelir. Bu katmanın doğru yönetilmesi önemlidir, çünkü temiz metalin cürufla yeniden temas etmemesi gerekir.

Cüruf, belirli aralıklarla fırından alınır ve uygun şekilde soğutulur. Bazı tesislerde cürufun da geri değerlendirilmesi mümkündür; örneğin dolgu malzemesi veya farklı endüstriyel süreçlerde kullanılabilir. Ancak ana hedef, cürufun metal kalitesini olumsuz etkilemeyecek şekilde süreçten uzaklaştırılmasıdır.

Rafine etme ve kalite kontrol: Nihai metalin hazırlanması

Ergitme süreci tamamlandığında, sıvı metal hâlâ nihai forma ulaşmış sayılmaz. Rafine etme adımında, içerikteki istenmeyen elementlerin azaltılması, alaşımın ince ayarının yapılması ve metalin homojen hâle getirilmesi amaçlanır. Bu aşamada sıcaklık ve kimyasal kompozisyon tekrar tekrar kontrol edilir.

Kalite kontrol, yalnızca laboratuvar testlerinden ibaret değildir; aynı zamanda süreç boyunca tutulan kayıtlar, hurda giriş bilgilerinin takibi, fırın reçeteleri ve operatör notları da bu kontrolün parçasıdır. Böylece aynı kalitede üretimi sürekli şekilde tekrar etmek mümkün olur.

Aşağıdaki tablo, demir hurda geri dönüşümünde temel süreçler arasındaki ilişkiyi özetleyen bir örnek sunar:

| Aşama | Ana Amaç | Süreç Çıkışı | Sonraki Aşamaya Etkisi |

|---|---|---|---|

| Ayrıştırma | Yabancı maddeleri temizlemek | Temiz hurda | Ergitmede cüruf ve duman azaltılır |

| Sınıflandırma | Benzer hurdaları gruplamak | Homojen yığınlar | Enerji ve kalite kontrolü kolaylaşır |

| Kırma / Kesme | Fırına uygun boyut sağlamak | Küçük ve kompakt parçalar | Hızlı ve güvenli ergitme yapılır |

| Ergitme | Metali sıvı hale getirmek | Sıvı metal banyosu | Rafine etme için temel oluşturur |

| Rafine Etme | Kimyasal ve yapısal iyileştirme | Hedef kaliteye uygun metal | Döküm ve şekillendirmeye hazır ürün |

Bu örnek tablo, her aşamanın bir sonraki adımla nasıl bağlantılı olduğunu, zincirin herhangi bir halkasında yaşanan aksaklığın tüm süreci nasıl etkileyebileceğini görmenize yardımcı olur.

Laboratuvar testleri ve izlenebilirlik

Rafine etme ve kalite kontrol kapsamında, genellikle laboratuvar ortamında çekme testi, sertlik ölçümü, kimyasal analiz gibi yöntemler kullanılır. Numunelerden elde edilen veriler, üretim reçeteleriyle karşılaştırılır. Eğer hedeflenen değerlere ulaşıldıysa, metal artık döküm veya haddeleme gibi süreçlere devredilir.

İzlenebilirlik, modern geri dönüşüm tesislerinde giderek daha fazla önem kazanmaktadır. Hangi hurda grubunun ne zaman ergitildiği, hangi fırında hangi parametrelerle işlendiği, hangi partide hangi kalite değerleri elde edildiği kayıt altına alınır. Böylece ileride ihtiyaç olduğunda geriye dönük analiz yapmak mümkün olur.

Türkiye’de demir hurda geri dönüşümü ve Genç Kardeşler Hurda perspektifi

Türkiye, geniş sanayi altyapısı ve coğrafi konumuyla demir hurda geri dönüşümünde önemli bir potansiyele sahiptir. Hem iç piyasadan hem de dış kaynaklardan gelen hurda, yerli üretimi destekleyen kritik bir girdi hâline gelmiştir. Özellikle Marmara, Ege ve İç Anadolu bölgelerinde yoğunlaşan metal işleme ve çelik üretim tesisleri, hurda temelli üretimi giderek daha fazla tercih etmektedir.

Bu çerçevede Genç Kardeşler Hurda gibi sahadan toplama yapan, farklı sektörlerle çalışan ve hurda akışını profesyonelce yöneten firmalar, zincirin ilk halkasında sorumluluk üstlenir. Sahadaki yıkım projelerinden, fabrika atölyelerinden, şantiye alanlarından ve bireysel müşterilerden toplanan hurdanın türüne, kalitesine ve sürekliliğine göre geri dönüşüm tesisleri için sürdürülebilir bir ham madde akışı sağlanır.

Doğru işleyen bir modelde; sahadan düzenli hurda akışı, tesiste planlı ayrıştırma ve sınıflandırma, kontrollü kırma-kesme, verimli ergitme ve titiz rafine etme adımları birbirini tamamlar. Bu sayede hem ülke ekonomisi kazanır hem de doğal kaynaklar daha az zorlanır.

Demir hurda geri dönüşümünde süreç yönetimi için pratik bakış

Demir hurda geri dönüşümünde temel süreçler, kağıt üzerinde bakıldığında arka arkaya sıralı adımlardan oluşuyor gibi görünse de, gerçekte bu adımlar birbiriyle iç içe geçmiş dinamik bir yapıdadır. Ayrıştırma yapılırken bile sınıflandırma mantığı düşünülür, kırma-kesme planlanırken ergitme kapasitesi göz önüne alınır, rafine etme sürecindeyse hurdanın sahadaki geçmişi akılda tutulur.

Bu nedenle hurda yönetimine yalnızca “atığı toplamak” gözüyle bakmak eksik kalır. Toplamadan ergitmeye kadar her aşamanın planlı, kayıtlı ve ölçülebilir olması, hem işletmelerin rekabet gücünü artırır hem de sürdürülebilir bir üretim modeline zemin hazırlar. Genç Kardeşler Hurda gibi sahada aktif çalışan firmalarla geri dönüşüm tesisleri arasındaki iş birliği güçlendikçe, bu zincir daha verimli hâle gelir.

Sonuçta, demir hurda geri dönüşümünde temel süreçleri iyi anlamak; ister sahada hurda toplayan biri olun, ister bir tesiste üretim planlaması yapan mühendis, ister hurda satışı yapan işletme sahibi, her seviyede kararlarınızı daha bilinçli almanızı sağlar. Doğru ayrıştırma, akıllı sınıflandırma, planlı kırma-kesme, kontrollü ergitme ve titiz rafine etme adımlarına odaklandığınızda, hurdanın gerçek değerini ortaya çıkarmaya çok daha yakın olursunuz.